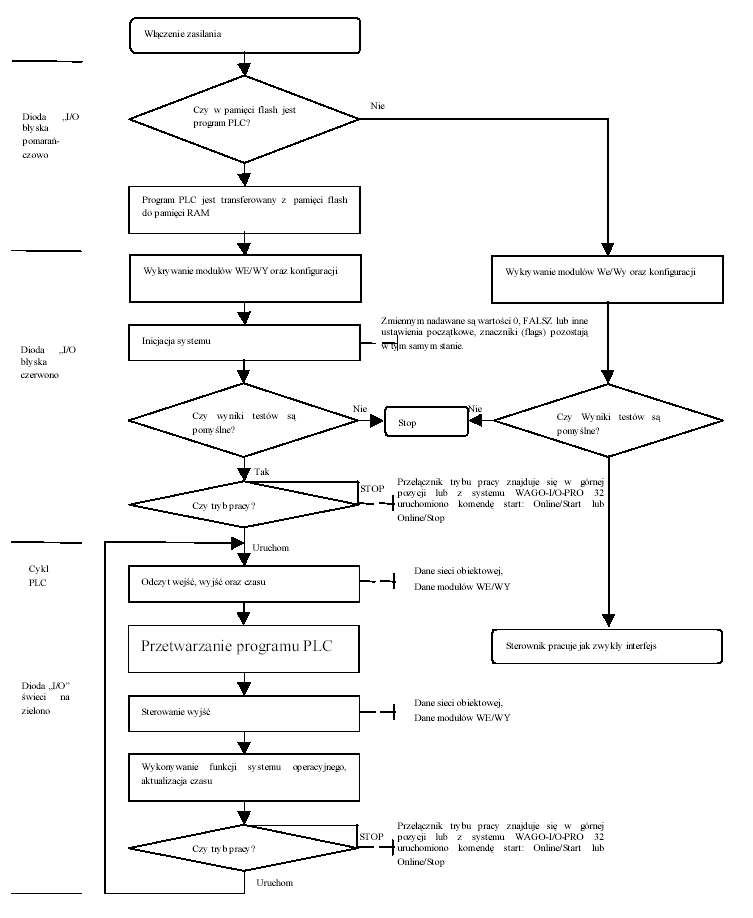

Rozpoczęcie pracy i cykl PLC

Z chwilą włączenia zasilania lub po wyzerowaniu urządzenia, sterownik rozpoczyna pracę od przepisania programu PLC z pamięci „flash” do pamięci „RAM”. Kolejnym etapem jest inicjacja systemu: urządzenie wykrywa moduły wejścia/wyjścia oraz aktualną konfigurację węzła; wszystkim zmiennym zostają nadane wartości początkowe określone przez program (domyślnie 0 lub FAŁSZ), znaczniki (flags) pozostają w tym samym stanie. Fazę inicjacji sygnalizuje błyskanie czerwonej diody „I/O”.

Po bezbłędnym rozruchu, sterownik przechodzi w tryb pracy (RUN), sygnalizowany ciągłym, zielonym światłem diody wyświetlacza „I/O. Po opuszczeniu fabryki w pamięci „flash” sterownika nie znajduje się żaden program. Urządzenie w tym stanie uruchamia się normalnie, z pominięciem oczywiście fazy inicjacji systemu i działa tak, jak zwykły sprzęg sieciowy.

Cykl PLC rozpoczyna się z chwilą pomyślnego zakończenia fazy rozruchu, zainicjowanej przestawieniem przełącznika trybu pracy do górnej pozycji (RUN) lub komendą start, wydaną z poziomu systemu WAGO-I/O-PRO 32. W tym momencie odczytywany jest czas oraz dane z wyjść i wejść- zarówno od strony sieci, jak i modułów wejścia/wyjścia. Następnie program przetwarza obraz procesu i wysyła dane wyjściowe do sieci i modułów węzła. Na koniec wykonywane są różne funkcję systemu operacyjnego, służące między innymi diagnostyce, utrzymaniu komunikacji oraz kalkulacji czasu. Cykl pracy sterownika zaczyna się ponownie od odczytania czasu oraz stanu wyjść i wejść. Na koniec cyklu PLC następuje przełączenie stanu pracy urządzenia (STOP/RUN).

Okres miedzy dwoma kolejnymi startami programu PLC nazywamy czasem trwania cyklu (ang. cycle time). Pętle wewnątrz programu PLC wydłużają odpowiednio czas trwania cyklu.

Podczas przetwarzania programu nie są aktualizowane wejścia, wyjścia, ani bieżący czas. Odpowiednie kalkulacje są wykonywane w zdefiniowany sposób jedynie na koniec programu PLC. Z tego powodu nie ma możliwości oczekiwania na zdarzenia z procesu lub odmierzanie czasu wewnątrz pętli.

Obraz procesu

Po włączeniu, sterownik wykrywa wszystkie moduły wejścia/wyjścia podłączone do węzła, które wysyłają lub oczekują na dane. W tym samym zestawie mogą występować jednocześnie moduły cyfrowe oraz analogowe.

Informacje o liczbie bitów (lub bajtów) na wejściu i wyjściu modułu można znaleźć w jego opisie.

Sterownik tworzy wewnętrzny obraz procesu lokalnego na podstawie rozmiaru danych, typów oraz pozycji poszczególnych modułów węzła. Obraz procesu jest podzielony na osobno adresowane obszary danych wejściowych i wyjściowych (wejściowy i wyjściowy obraz procesu).

Dane z modułów dwustanowych są zorientowane bitowo, co oznacza, że wymiana sygnałów przebiega „bit po bicie”. Moduły analogowe i funkcyjne są zorientowane bajtowo, czyli wymieniają dane „bajt po bajcie”. Typowymi przykładami modułów funkcyjnych są liczniki, interfejsy mierników kąta/odległości, jak również moduły komunikacyjne (RS).

Kolejność danych w obrazie wynika z kolejności modułów, licząc od interfejsu; przy czym najpierw reprezentowane są moduły zorientowane bajtowo. Dane z modułów cyfrowych są grupowane w bajty. Gdy liczba bitów przekracza 8, interfejs automatycznie rozpoczyna nowy bajt.

Zmiana budowy węzła może spowodować przebudowę obrazu procesu. W takim przypadku zmieniają się również adresy danych. W przypadku dodania modułów brane są pod uwagę dane procesu pochodzące od wszystkich wcześniejszych modułów.

W pamięci urządzenia można składować po 256 słów (adresowanych od 0 do 255)- w odrębnych obszarach dla danych z fizycznych wejść i wyjść. Oprócz tego sterownik wyposażony jest w dodatkowy zakres pamięci przeznaczony do odwzorowywania zmiennych PFC, zdefiniowanych zgodnie z normą IEC 61131-3. Rozszerzona przestrzeń pamięci (słowa o adresach od 256 do 511 w każdym obszarze) służy do odwzorowania zmiennych poza obrazem procesu fizycznego.

Rysunek 4.6. Algorytm pracy systemu operacyjnego sterownika

Rozmieszczenie danych wejściowych i wyjściowych w obrazie procesu

Proces wymiany danych zachodzi pomiędzy urządzeniem sterującym (MASTER) a siecią PROFIBUS. Maksymalnie 128 bajtów może być przesyłane od urządzenia sterującego do kontrolera lub węzła jako dane wyjściowe. Kontroler zwraca maksymalnie 128 bajtowa odpowiedź do urządzenia MASTER. Wszystkie moduły są konfigurowane podczas projektowania węzłów. Informacje konfiguracyjne mogą być zapisywane w plikach GSD . Kontroler generuje wewnętrzne odwzorowanie konfiguracji i ustawień węzła, w których umieszcza wejściowe i wyjściowe obrazy procesu.

Rysunek 4.7: Rozmieszczenie danych wejściowych i wyjściowych.

Adresowanie modułów zaczyna się od rejestru 0x0000. Obliczenie adresu, pod jakim będą

odwzorowane w rejestrze dane z każdego kolejnego modułu węzła, wymaga wzięcia pod uwagę wszystkich wcześniejszych elementów o bajtowej wymianie danych i dodanie odpowiedniego przesunięcia.

Na przykład: kiedy w zestawie znajduje się tylko jeden moduł analogowy, który wymaga zarezerwowania dla swoich danych 2 × 16 bitów, wtedy pierwszym słowem rejestru dostępnym dla danych z modułów cyfrowych będzie WORD 2 (adresowanie w rejestrze głównym zaczyna się od WORD 0, zatem moduł analogowy zajmuje WORD0 i WORD1).

Jednostką obrazu procesu jest słowo ( word alignment).

Konfiguracja

Konfiguracja punktów węzłowych jest wykonywana zgodnie z fizycznymi wymaganiami kontrolera „Fieldbus” oraz modułów I/O. Kontroler jest konfigurowany w pierwszej kolejności, a następnie konfigurowane są moduły I/O zgodnie z ich fizycznymi wymaganiami. Pozostałe moduły nie dostarczające żadnych danych są ignorowane w procesie konfiguracji.

Oznaczenie PFC 750-xyz ... mówi, że moduły mogą być sterowane wyłączne przez wewnętrzna aplikacje i nie możliwa jest wymiana danych z urządzeniem „master” lub innym o wyższym priorytecie poprzez sieć PROFIBUS DP.

Oznaczenie *PFC 750-xyz ... obejmuje wszystkie moduły binarne. Używanie takiego oznaczenia powoduje, że kontroler dodaje binarną informacje o bieżącym module do poprzedniego bajtu otwarcia urządzenia PFC 750-xyz ....

Użycie „.*. module „ jest możliwe jedynie gdy numer kanału jest mniejszy lub taki sam jak numer z poprzedniego otwarcia. Moduły binarne łączące się w bajt mogą mieć różne lokalizacje np. moduły I/O o różnym typie sygnałów oraz moduły reprezentowane bajtowo mogą być łączone pomiędzy sobą. Możliwe jest również sparametryzowanie urządzeń niezależnych od programu sterującego w tablicy konfiguracyjnej jako niezgodne połączeniowo. Tym sposobem dane mogą być filtrowane przez oddzielne moduły i nie transmitowane do innych urządzeń. W 750-833 po konfiguracji połączeń pamięć jest konfigurowana stosownie do ustalonych zmiennych magistralowych.

Wymiana danych

Wymiana danych z interfejsem sieci obiektowej PROFIBUS odbywa się za pośrednictwem protokołu PROFIBUS. Sieć działa na zasadzie master-slave. Rolę mastera pełni zarządzająca jednostka sterująca, na przykład komputer lub sterownik PLC. Interfejsy PROFIBUS systemu WAGO-I/O-SYSTEM są slave’ami. Master generuje pytania i po zaadresowaniu rozsyła je do odpowiednich węzłów. Te odbierają pytania i zwracają stosowną odpowiedź.

Sterownik 750-833 został wyposażony w trzy podstawowe układy wymiany danych:

• Interfejs wymiany danych z siecią (masterem sieci obiektowej).

• Mechanizmy sterownika PLC jednostki centralnej (PFC)

• Interfejs wymiany danych z modułami na magistrali systemowej węzła.

Wymiana danych zachodzi pomiędzy masterem sieci a modułami magistrali, między logiką sterownika PFC a modułami oraz oczywiście między masterem sieci a logiką sterownika. Master sieci czyta i zapisuje dane za pośrednictwem funkcji zaimplementowanych w sterowniku.

Dostęp do danych i możliwość adresowania wejść/wyjść zapewniają sterownikom PFC aplikacje zgodne z IEC 61131-1 (np. WAGO-I/O-PRO 32).

Obszary pamięci

Na obrazy procesów składają się dane fizyczne pochodzące od modułów węzła, składowane w dwóch obszarach: jednym dla danych wejściowych i drugim dla danych wyjściowych. W każdym obszarze można zaadresować 0-255 słów danych:

1. Dane z modułów wejściowych mogą być odczytywane przez jednostkę centralną oraz urządzenia zdalne - przez sieć.

2. Analogicznie dane mogą być zapisywane do modułów wyjściowych przez jednostkę centralną i urządzenia odległe - poprzez sieć.

Rysunek 4.8. Organizacja obszarów pamięci i wymiany danych w sterowniku sieci obiektowej.

Dla zmiennych sterownika PFC przeznaczony jest obszar pamięci w obrazie procesu o adresach od 256 do 511. Zmienne wejściowe sterownika są zapisywane w obszarze danych wejściowych obrazu procesu przez urządzenia odległe (za pośrednictwem sieci) i odczytywane przez jednostkę centralną sterownika, celem dalszego przetwarzania.

Zmienne przetworzone przez jednostkę centralną są zapisywane, za pomocą programów zgodnych z IEC 61131-3, w obszarze danych wyjściowych obrazu procesu, skąd mogą być pobierane przez system nadrzędny.

Sterownik wyposażony jest dodatkowo w następujące obszary pamięci, niedostępne od strony sieci:

RAM - Pamięć używana do tworzenia zmiennych, niewymagalnych do komunikacji z interfejsami, lecz niezbędnych dla wewnętrznego przetwarzania, na przykład celem przechowywania wyników obliczeń.

Pamięć nieulotna - Dane zapisane w pamięci nieulotnej nie są tracone, nawet po wyłączeniu zasilania. Zarządzanie tym obszarem pamięci jest automatyczne. W omawianej przestrzeni umieszcza się flagi (M) programów IEC 61131-3, zmienne bez określonego adresu

pamięci oraz zmienne zdefiniowane explicite jako nieulotne („var retain”).

Pamięć programu - Programy IEC 61131-3 zapisuje się w pamięci programu, typu „flash ROM”).

Z chwilą włączenia zasilania urządzenia, program zostaje przepisany do pamięci RAM. Gdy przełącznik trybu pracy znajduje się w górnym położeniu (lub została wydana komenda start z systemu WAGO-I/O-PRO 32), wówczas po udanym rozruchu, system rozpocznie wykonywanie cykli PFC.

Adresowanie modułów zewnętrznych

Fizyczne ustawienie modułów wejścia/wyjścia jest w węźle dowolne. Adresowanie danych modułów odbywa się w kolejności fizycznej lokalizacji urządzeń w węźle, począwszy od interfejsu. Na początek brane są pod uwagę moduły zorientowane bajtowo (analogowe, RS, liczniki itp.). Pierwsze słowo otrzymuje w obrazie procesu adres 0. W drugiej kolejności grupowane są w bajty i umieszczane kolejno w obrazie procesu dane modułów zorientowanych bitowo (dwustanowych).

Każda modyfikacja struktury węzła skutkuje zmianą architektury obrazu procesu, a co za tym idzie adresów jego danych. Kalkulując adresy danych nowo dodanego modułu, należy wziąć pod uwagę dane wszystkich wcześniejszych modułów w węźle.

Tabela 4.3. Szerokość danych modułów wejścia/wyjścia

| Szerokość danych >1słowo/kanał | Szerokość danych = 1bit/kanał |

| Moduł wejść analogowych | Moduły wejść cyfrowych |

| Moduł wyjść analogowych | Moduły wyjść cyfrowych |

| Moduł wejść dla termoelementów | Wyjścia dwustanowe z diagnostyką (2bity/kanał) |

| Moduły wejść dla czujników rezystancyjnych | Moduły zasilania mocy z gniazdem bezpiecznika/diagnoza |

| Moduł z regulacją szerokości impulsu | Półprzewodnikowe przekaźniki mocy |

| Moduły interfejsów | Moduły wyjść przekaźników |

| Liczniki | |

| Moduły mierników drogi i kata |

Tabela 4.4. Zakres adresowania danych modułów wejść/wyjść (fizycznych)

| Struktura | Adresy | ||||||||

| Bit | 0.0

…. 0.7 | 0.8

… 0.15 | 1.0

…. 1.7 | 1.8

… 1.15 | …. | 254.0

…. 254.7 | 254.8

…. 254.15 | 255.0

…. 255.7 | 255.8

… 255.15 |

| Bajt | 0 | 1 | 2 | 3 | … | 508 | 509 | 510 | 511 |

| Słowo | 0 | 1 | … | 254 | 255 | ||||

| Słowo podwójne | 0 | … | 127 | ||||||

Zgodnie z IEC 61131-3, bezpośrednie wyświetlanie indywidualnych komórek (adresy absolutne) zostało zorganizowane za pomocą łańcuchów znaków specjalnych. Poniższa tabela ilustruje zastosowany mechanizm:

Tabela 4.5. Adresy absolutne komórek obrazu procesu

| Pozycja | Znak | Przeznaczenie | Komentarz |

| 1 | % | ||

| 2 | I

Q M | Wejście (input)

Wyjście (Output) Flaga (Marker) | |

| 3 | X*

B W D | Pojedynczy bit

Bajt (8 bitów) Słowo (16 bitów) Podwójne słowo (32 bity) | Szerokość danych |

| 4 | Adres | ||

| * W przypadku bitów znak ”X” można pominąć | |||

Znaki adresów absolutnych należy wprowadzać bez spacji.

Kalkulacja adresu (na podstawie adresu wyrażonego słowem):

Adres bitowy : adres_wyrażony_słowem.0 ... adres_wyrażony_słowem.15

Adres bajtowy : 1. bajt = 2 × adres_wyrażony_słowem

2. baj t= 2 × adres_wyrażony_słowem + 1

Adres wyrażony słowem podwójnym:

= część całkowita (adres_wyrażony_słowem /2)

komentarze

Copyright © 2008-2010 EPrace oraz autorzy prac.